一.纺丝工艺流程

常规熔融纺丝工艺流程如下:干切片→熔融挤出→混合→计量→过滤→纺丝→冷却成形→上油→卷绕→UDY筒子。

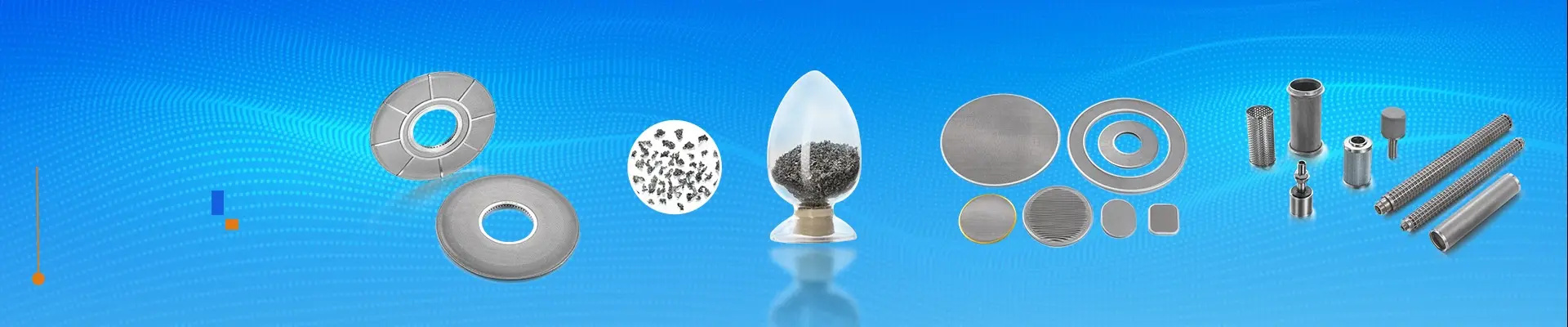

二.由于熔体内有杂质,纺丝前需要进行过滤。我们一般使用滤芯,金属砂,过滤碟片,包边滤网等过滤材料过滤熔体。纺丝具体详细步骤如下:

1.熔融挤出 切片靠自重从进料口进入螺杆挤出机。由于螺杆的转动,切片沿着螺槽向前运动。螺杆套筒外侧安装有加热元件,通过套筒将热量传给切片。同时,螺杆挤出机内切片的摩擦和被挤压,亦产生一定的热量。切片受热融化,并被挤出机压缩而具有一定的熔体压力。

2.混合 指使用静态混合器将螺杆出口的熔体混合均匀,这并非是必不可少的步骤,但使用静态混合器混合可达到强化熔体均匀性的目的,同时可减少熔体通过弯管时,管壁与管中心温度及停留时间的差别。

3.计量 螺杆挤出机输出的熔体由分配管分配到各纺丝部位的计量泵进行计量,计量的目的是为了保证丝条纤度均匀。计量泵还可使熔体增压,以适应高压纺丝的需要。

4.过滤 纺丝前须用金属砂,包边网,滤芯,过滤碟片等过滤材料对熔体进行过滤,以除去杂质。在高压纺丝中,过滤层还能产生较高的阻力,使熔体摩擦生热,温度升高,改善熔体的流变性能。

5.纺丝 熔体经过过滤,被分配板均匀分配到喷丝板上的各个喷丝孔,从喷丝孔中吐出,形成熔体细流。

6.冷却成形 熔体细流被冷却介质冷却,凝固成丝条的过程叫冷却成形。在冷却的同时,由于喷丝头拉伸作用,熔体细流在未凝固之前逐步细化。冷却成形在纺丝窗内完成。纺丝甬道上端吹风窗强制吹出的冷却风,可保证冷却条件的均匀。成形条件对丝条的性能有很大的影响。

7.上油 常规纺丝均采用油轮上油。经冷却成形的丝条通过甬道到达卷绕机,与油轮接触,完成上油。

8.卷绕 含油丝条经上、下导丝盘改变走向、调节张力后,经横动导丝器,卷绕在筒管上。筒管和卷绕头上的摩擦辊以一定压力接触,通过摩擦传动保持相同的线速度。这个速度通常被称为纺丝速度。

发布时间: 24-11-15